|

Главная / Каталог статей / Стекло, поликарбонат, зеркала

Развитие зеркал и технологий их созданияВодные «зеркала», как-то естественные водоемы или широкие сосуды, заполненные водой, обладают серьезным недостатком – смотреться в них можно лишь придав телу наклонное положение, близкое к горизонтальному, что создает неудобства. Первыми исправить ситуацию попытались народы, населявшие десять тысячелетий назад территорию современной Турции, где, неподалеку от Анатолии, археологами были найдены небольшие зеркала из полированного обсидиана (вулканического стекла). Ремесленники Месопотамии 6000 лет назад изготавливали медные зеркала, спустя два тысячелетия их технологии переняли мастера из Древнего Египта. В Китае, примерно четыре тысячелетия назад, была разработана технология создания бронзовых зеркал. Несколькими веками позже китайские и индийские мастера занялись изготовлением медно-оловянных зеркал. Развитие технологий производства зеркал получило новый виток с наступлением нашей эры – в Сидоне (Ливан) примерно в 77 году н.э. был открыт способ нанесения на стекло сусального золота. А римские мастера занялись изготовлением зеркал из выдувного стекла с нанесением расплавленного свинца. Амальгаму, состоящую из ртути и серебра, создали китайские ремесленники – в 500 году н.э. в Китае был налажен выпуск стеклянных зеркал с амальгамным покрытием. Через несколько веков венецианским купцам удалось выяснить секреты изготовления китайских зеркал и к XVI веку Венеция стала монопольным производителем качественных зеркал в Европе. Современные технологии создания зеркал базируются на открытии Юстуса фон Либиха – немецкого ученого, разработавшего способ одностороннего серебрения стекол в 1835 году. Открытие Либиха позволило со временем снизить опасность (из-за паров ртути) процесса изготовления зеркал и максимально удешевить их.

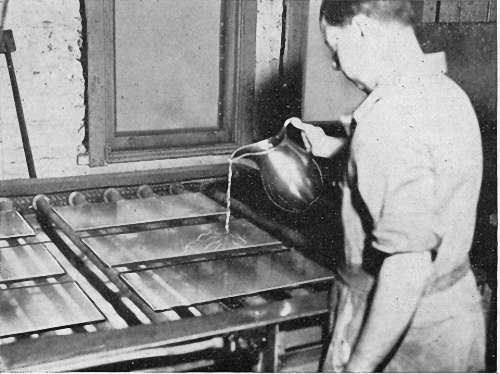

Как устроено зеркало?Основной элемент конструкции современных зеркал – листовое флоат-стекло, прошедшее полировку. Сам по себе лист стекла обладает крайне низкими отражающими способностями, но у него высокая однородность структуры. Зеркальные свойства полированное стекло получает благодаря различным металлическим покрытиям, нанесенным на одну из его сторон. С этой целью могут использоваться различные металлы – алюминий, хром, серебро и др. Поскольку в XVIII-XIX веках зеркала изготавливались с применением серебра, за процедурой нанесения металлов на стекло установилось стойкое название «серебрение». Методика использования амальгамы – сплавов различных металлов с ртутью – многие века составлявшей основу производственного процесса по созданию зеркал, ближе к середине прошлого века была заменена более безопасными технологиями, рассмотренными далее. Раскрой и обработка стеклаЗеркала применяются в различных целях, поэтому их размеры и форма могут быть самыми разнообразными. Для получения зеркал определенного размера требуется прежде выполнить кройку и резку листового стекла. Эти операции выполняются при помощи специальных станков, режущим инструментом служат технические (нешлифованные) алмазы. Вырезанные таким образом стекла необходимо отполировать и отшлифовать по линиям срезов, придавая им заданный угол по отношению к основному листу стекла. Обработанные края (срезы) называются фацетами. Благодаря фацетам стеклянные изделия становятся безопасными для рук, поскольку об них нельзя порезаться, одновременно улучшается внешний вид будущих зеркал. Выполняется один из двух видов фацета – широкий и крутой. Зеркальное стекло с широким фацетом обрабатывается под 10-15о углом у основной плоскости, ширина фацета при этом равна 20-25 мм. Фацеты создаются в три приема, поскольку обработка краев стекла – занятие сложное. Прежде выполняется грубая резка фацета, с этой целью применяются металлические фризы и зерна карборунда. Затем края повторно шлифуются карборундовым камнем, а на завершающем этапе – полируются на станке, оснащенном войлочными дисками с использованием полирующих материалов. Завершив полировку фацетов, необходимо очистить поверхности зеркальной заготовки от пылевых и грязевых частиц, отполировать и обезжирить – эти операции осуществляет полуавтоматическая установка конвейерного типа. Стеклянное изделие выставляется в вертикальном положении, нижняя кромка зажимается обрезиненными валиками, затем активируется работа установки. Заготовка движется по конвейерной ленте, в процессе движения она обдается паром, зачищается щетками с мягким ворсом в присутствии порошкового мела, на завершающей стадии остатки загрязнений и чистящих материалов смываются водой, изделие обдается горячим воздухом. Обезжиривание производится чаще всего вручную, для этого поверхности стекла протираются ветошью, смоченной в растворителе или техническом спирте. Металлизация зеркалСлои металла наносятся на подготовленное стекло несколькими способами, наиболее популярны два из них – серебрение и алюминирование. При выполнении серебрения стекло покрывается 0,15-0,3 мкм слоем серебра. Для металлизации стекла серебрением необходим щелочной раствор азотнокислого серебра и восстановители – соли винной кислоты, формальдегид или инвертный сахар. При соединении этих компонентов во время гидролиза происходит образование глюкозы с некоторым количеством фруктозы, а также альдегидной группы. Серебро восстанавливается и оседает на зеркальном стекле благодаря глюкозе, кристаллизация обеспечивается хлористым оловом. Процесс металлизации серебрением занимает порядка 10 минут, для получения серебряной пленки достаточной плотности его необходимо повторить несколько раз. Чем более толстый слой серебра нанесен на зеркало, тем выше будет его стоимость. Металлизацию небольших зеркал производят, опуская стеклянную заготовку одной стороной в раствор, содержащий описанные выше реагенты. Зеркала большой площади серебрят, положив их на стол и нанеся раствор на обращенную вверх плоскость.

Зеркала, металлизированные алюминием, химически устойчивы к атмосферной влаге, сернистым соединениям и прочим веществам химического происхождения, присутствующим в воздухе. По сравнению с зеркалами, выполненными серебрением, алюминированные зеркала характеризуются более низкими спектральными характеристиками и менее качественным отражением, однако их стоимость значительно ниже. Поэтому галантерейные зеркала различной формы и размеров металлизируются алюминием, а их дорогие мебельные аналоги – серебром. Защита металлического слоя зеркал и установка в оправуМеталлический слой, нанесенный на стекло для получения зеркала, крайне тонок, его легко повредить. С целью защиты металлического слоя после серебрения зеркального стекла на него наносятся несколько защитных слоев. Первый из них – медная пленка, ее толщина должна совпадать с толщиной металлизированного покрытия. Затем, поверх медного слоя, наносится нитроэмаль или нитролак, содержащий алюминиевую пудру – они обеспечат сохранность медной пленки от механических повреждений. Алюминированное покрытие также защищается от повреждений механического характера, только уже одним слоем, Независимо от типа защитных покрытий и количества нанесенных слоев, они должны образовать равномерную и плотную пленку, не имеющую каких-либо повреждений. Завершающая операция по созданию зеркал – установка их в оправу. Зеркала, имеющие средние габаритные размеры – ширина от 300 до 550 мм и высота от 400 до 700 мм – часто выставляются на основание из дерева, многослойной фанеры или ДВП. Зеркала, предназначенные для установки на стол и стену, оправляются в металлические, деревянные и пластмассовые рамы, подрамники или выставляются на подставках. «Карманные» зеркальца закрепляются в футлярах из картона, имеющих вид папки, оправляются в металл и пластик, оснащаются съемными (сдвижными) стеклянными крышками. 18.01.2015 Автор текста: Абдюжанов Рустам

|