|

Главная / Каталог статей / Гидро-, тепло- и звукоизоляция помещений / Теплоизоляция помещений

Теплоизоляционные краски в лабораторных условияхСегодня в строительную практику повсеместно внедряются энергоэффективные материалы, обладающие малой толщиной. В настоящее время уже успели себя хорошо зарекомендовать стекла и пленки, имеющие низкую поглощательную способность. Однако, наряду с действительно эффективными материалами появились и различного рода «инновации», производители которых позиционируют их как уникальную сверхтонкую термоизоляцию в виде мастик и красок. В последнее время данные продукты активно продвигают при помощи рекламы, в которой говорится об высоких теплоизолирующих и энергосберегающих свойствах сверхтонкой термоизоляции. Речь идет о теплоизолирующих красках типа «Thermo-Shield», «Delta-T», «Thermal-Coat», «Superthermo» и им подобных. Все эти материалы объединяет принцип, свойства, технические характеристики и история создания. Первые теплоизоляционные краски разрабатывались NASA для космической промышленности. Связующим таких красок является водорастворимая акриловая смола, а в качестве термоизоляционного наполнителя выбраны керамические шарики микроскопических размеров. Данная технология в последствии только частично оправдала себя в космической отрасли, зато нашла широкое применение в строительстве. И надо сказать не без активного участия рекламы. Производители теплоизолирующих красок бравируют способностью их продукции отражать до 98% теплового излучения. Рекламные проспекты подчеркивают фантастические параметры «теплых красок», например, в них часто декларируется коэффициент теплопроводности, не превышающий 0,001 Вт/(м·К). Соответственно 1 мм такой краски должен заменить 150 мм минеральной ваты. Что это – технологическая революция или очередная фикция? Всем очень бы хотелось, чтобы истиной было первое, однако, к сожалению это не так. В противном случае все заводы по производству пенополистирола и минеральной ваты закрылись бы еще лет пять назад – настолько методика сверхтонкого утепления была бы удобной. И все-таки разработки в сфере сверхтонкой изоляции заинтересовали, в первую очередь, строительных технологов, которые отслеживают и внедряют новые материалы с целью сделать квадратный метр жилья дешевле. Изначально у них было естественное недоверие к столь уж волшебному новому материалу. Однако, если бы они всегда отказывались от инноваций, то сегодня бы люди жили в пещерах. Была проведена работа, целью которой являлась экспериментальная проверка свойств теплоизолирующих красок и нахождение областей их эффективного применения. В основе действия тонких теплоизоляционных покрытий лежит комплекс терморадиационных и кондуктивных свойств. Таким образом, определение коэффициента теплопроводности или поглощательной способности данных материалов традиционным способом не всегда даст корректные результаты. Точные данные могут быть сняты только при наличии специальной тестирующей установки, которая будет учитывать условия теплообмена, характерные для объекта, на котором реализуется применение испытуемых материалов. Далее описано специальное устройство для контроля теплозащитных свойств тонких покрытий, пленок и красок, на котором исследованы характеристики ряда красок на основе акрилового связующего с наполнителем из керамических шариков (боросиликат натрия). Разработка устройства и исследования проводились Институтом технической теплофизики НАН Украины.

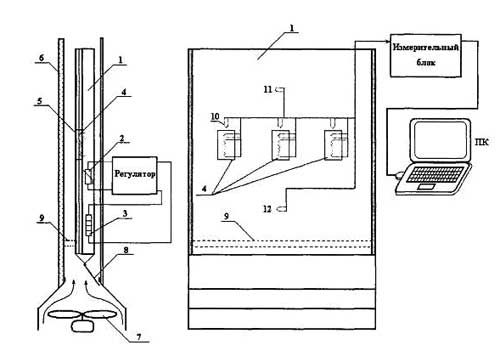

Дюралюминиевая плита со встроенными термометрами сопротивления и нагревателем образуют в комплексе с регулятором систему регулирования заданной температуры плиты. В ходе испытаний устанавливается температура, равная температуре объекта, на котором используется покрытие. Первичными преобразователями при измерениях применены биметаллические гальванические преобразователи теплового потока (ПТП), а также ленточные термоэлектрические преобразователи температуры, толщиной до 0,05 мм. На рабочей поверхности плиты расположены 3 ПТП с вмонтированными термопарами. В ходе исследования на поверхность одного из ПТП наносится тестируемое покрытие. Второй ПТП оставляется свободным для контроля теплообмена на незащищенной поверхности. Третий ПТП отводится для нанесения покрытия с уже известными свойствами и используется для сравнения с тестируемым покрытием. Напротив рабочей поверхности плиты расположен экран, причем используя для него материалы с различной отражательной способностью (от 0,1 до 0,9), можно имитировать различные условия теплообмена.

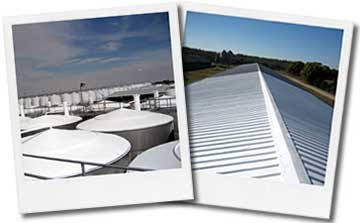

В ходе исследования отражательных свойств покрытия (например, для защиты от солнечного излучения), в качестве экрана используют тонкий полиэтилен с широким спектром пропускания. Рабочая поверхность плиты и экран создают плоский канал, в котором воспроизводится условия конвективного теплообмена при помощи воздушного вентилятора. Заслонка (8) позволяет переправлять часть воздуха на обратную сторону плиты для ее охлаждения. Турбулизирующие решетки предназначены для пространственного выравнивания коэффициента конвективного теплообмена в канале. Устройство оснащено термоэлектрическими преобразователями температуры для измерения температур покрытий, плиты и воздуха. Сигналы первичных преобразователей подаются на измерительный блок, откуда данные в цифровой форме по последовательному интерфейсу передаются в персональный компьютер для дальнейшей обработки. Устройство позволяет сравнивать интегральные защитные свойства различных тонких материалов, а также оценивать их термическое сопротивление и поглощательную способность. При исследованиях были определены интегральные коэффициент поглощения и степень черноты покрытия при различных температурах излучателя, а также при воздействии прямого солнечного излучения, т.е. при различном спектральном распределении теплового излучения. Определен также коэффициент теплопроводности слоя покрытия при температурах, близких к комнатным. Установлено, что коэффициент поглощения испытанных красок для солнечного излучения действительно мал. Так, для 2 мм слоя краски «Superthermo» коэффициент поглощения солнечного излучения составляет 0,04 – 0,05. Однако, для температур излучателя от комнатных до несколько сотен градусов интегральной полусферической коэффициент поглощения составляет 0,8 – 0,9, т.е. покрытие поглощает большую часть длинноволнового инфракрасного спектра. Соответственно, покрытие имеет такие же значения степени черноты и, следовательно, тепловым излучением отдается до 80 – 90% энергии, излучаемой абсолютно черным телом при такой же температуре. Измеренные значения коэффициента для исследованных красок и покрытий лежат в диапазоне 0,05 – 0,09 Вт/(м·К), т.е. соответствуют теплопроводности обычных теплоизоляционных материалов и не противоречат расчетным данным для пористой акриловой смолы. Таким образом, предложенные краски могут защищать лишь от теплового излучения и эффективны для нанесения на оборудование, нуждающееся в защите от перегрева: космические аппараты, газгольдеры, крыши зданий в южных регионах и т.п. В этом смысле краски действительно являются «энергоэффективными», так как позволяют экономить энергию на охлаждение и кондиционирование этих объектов. Вследствие того, что краски имеют низкую тепловую активность (тепловую восприимчивость), они могут быть использованы для защиты персонала от ожогов при кратковременных прикосновениях к нагретым элементам оборудования, которые нельзя покрыть слоем обычной термоизоляции (элементы управления вентилей и задвижек на трубопроводах). В то же время рассмотренные покрытия совершенно не способны заменить тепловую изоляцию тех объектов, где нужно защититься от потерь теплоты – теплотрасс, фасадов, зданий, технологического оборудования, имеющего температуру поверхности до нескольких сотен градусов. В этих случаях необходимо применять сертифицированные по теплопроводности изоляционные материалы, толщина которых рассчитывается по известным методикам и, как правило, значительно превышает толщину слоя краски. При необходимости уменьшить радиационную составляющую теплообмена, нужно покрывать изоляцию оборудования слоем материала с низкой степенью черноты в длинноволновой области инфракрасного спектра, например, алюминиевой фольги. Выводы исследования теплоизолирующих красокКоэффициент теплопроводности «энергоэффективных» красок лежит в диапазоне 0,05 – 0,09 Вт/(м·К), коэффициент поглощения солнечного излучения – в диапазоне 0,04 – 0,05, а степень черноты при температурах, от комнатных до 400°С – в диапазоне 0,8 – 0,9. Краски могут применяться для защиты от солнечного излучения или предохранения персонала от ожогов при кратковременных прикосновениях к горячему оборудованию. Однако по сравнению с традиционной теплоизоляцией краски не эффективны при использовании для защиты от теплопотерь эксплуатирующихся при средних температурах объектов – зданий, трубопроводов, энергетического и технологического оборудования. В данной статье были использованы материалы отчета ИТТ НАН Украины «О реальных физических свойствах и возможностях «теплоизолирующих» красок». 07.03.2011 Автор текста: М. Тамилин

|